Wichtige Information

Gemeinsam sind wir stärker: RS und Distrelec haben sich zusammengeschlossen und können Ihnen nun ein breiteres Produktsortiment sowie Schweizer Support und Fachwissen vor Ort anbieten.

Gemeinsam sind wir stärker: RS und Distrelec haben sich zusammengeschlossen und können Ihnen nun ein breiteres Produktsortiment sowie Schweizer Support und Fachwissen vor Ort anbieten.

Dieser Leitfaden soll einen Überblick über die Steuerungstechnik im Rahmen von Industrie 4.0 geben, ihre Beziehung zur Prozessautomatisierung erläutern sowie Vorteile und mögliche Probleme und Nachteile erläutern.

Die Regelungstechnik findet vor allem in der industriellen Fertigung ihre Anwendung, wo sie sich mit dem Entwurf und der Analyse von Regelkreisen beschäftigt.

Ziel dieser Technologie ist es, physikalische Größen in Produktionsanlagen automatisch auf einen gewünschten Sollwert zu bringen und diesen auch dann zu halten, wenn Störgrößen das Prozessumfeld beeinflussen.

Zusammen mit der Steuerungstechnik, die den Schwerpunkt auf überwachende und kontrollierende Technologie legt, bildet die Regelungstechnik die Grundlage für effiziente, sichere und ressourcenschonende Fertigungsprozesse.

Das Herzstück der Regelungstechnik stellt der Regelkreis dar. Dieser bildet die Grundlage für die sogenannte Feedbackschleife, ein zentraler Mechanismus, der die aktuelle Systemausgabe (Istwert) kontinuierlich misst und mit dem vorab definierten Sollwert abgleicht, das Delta anschließend zurückspeist, um die daraufhin regulierende Maßnahmen einzuleiten, damit der Sollwert wieder erreicht wird.

In der Industrie werden mit Hilfe von Steuerungs- und Regelungstechnik sowohl einzelne Maschinen wie auch Prozessstrecken bis hin zu autonom arbeitenden Robotern und Industrie 4.0 Technologien betrieben und stetig verbessert.

Das wesentliche Merkmal, das die Steuer- und Regelungstechnik voneinander unterscheidet, ist der Regelkreistyp. Während man bei der Steuerungstechnik von einem offenen Regelkreis spricht, so bezeichnet man das Arbeiten eines Systems, das sich mit Hilfe von Feedbackschleifen selbst reguliert, als geschlossenen Regelkreis. Dieser reagiert auch auf Störgrößen, also unvorhergesehene, externe Einflüsse, die auf den Prozess unerwünschte Auswirkungen haben.

In der Steuerungstechnik werden vordefinierte Aktionen automatisch ausgeführt, es gibt jedoch keinen Abgleich mit einem Sollwert und bei einer Abweichung davon keine selbständig ausgelösten Maßnahmen. Somit gibt es hier auch keine Reaktion auf Störgrößen. In der Regelungstechnik dagegen findet ein permanenter Abgleich zwischen Ist- und Sollwert statt. Die Abweichung wird zurückgemeldet und vom System so weit wie möglich korrigiert.

Die Entscheidung, ob ein Vorgang durch Steuer- oder Regelungstechnik betrieben wird, hängt vor allem von spezifischen Prozessanforderungen ab, wie Präzision, Kosten, Komplexität und Störanfälligkeit des Systems.

Der Unterschied zwischen Steuer- und Regelungstechnik lässt sich gut an folgendem Beispiel erläutern:

Ein Tor oder eine Schranke, die zu vorab festgelegten Zeiten öffnet oder schließt, unabhängig davon, ob sich ein Fahrzeug oder Hindernis im Einzugsbereich befindet, wird lediglich gesteuert.

Reagiert dieses Tor jedoch nur dann, wenn ein Fahrzeug sich nähert und bleibt nur für die Dauer des Durchfahrens geöffnet, so greift die Regelungstechnik. Die Regelstrecke (in diesem Fall der Einzugsbereich) wird also ständig durch Sensoren überwacht, der Zustand (“Fahrzeug/ kein Fahrzeug”) an den Regler zurückgemeldet und daraus resultierend Aktionen ausgelöst (“Tor auf”, “Tor zu” oder “Achtung, Tor nicht weiter schließen” wenn sich das Fahrzeug noch dazwischen befindet).

Weitere Beispiele für den Einsatz der Regelungstechnik sind Thermostate, die die Raumtemperatur messen und die Heizleistung anpassen, um die gewünschte Temperatur zu halten oder das Regulieren der Luftfeuchtigkeit in bestimmten Umgebungen.

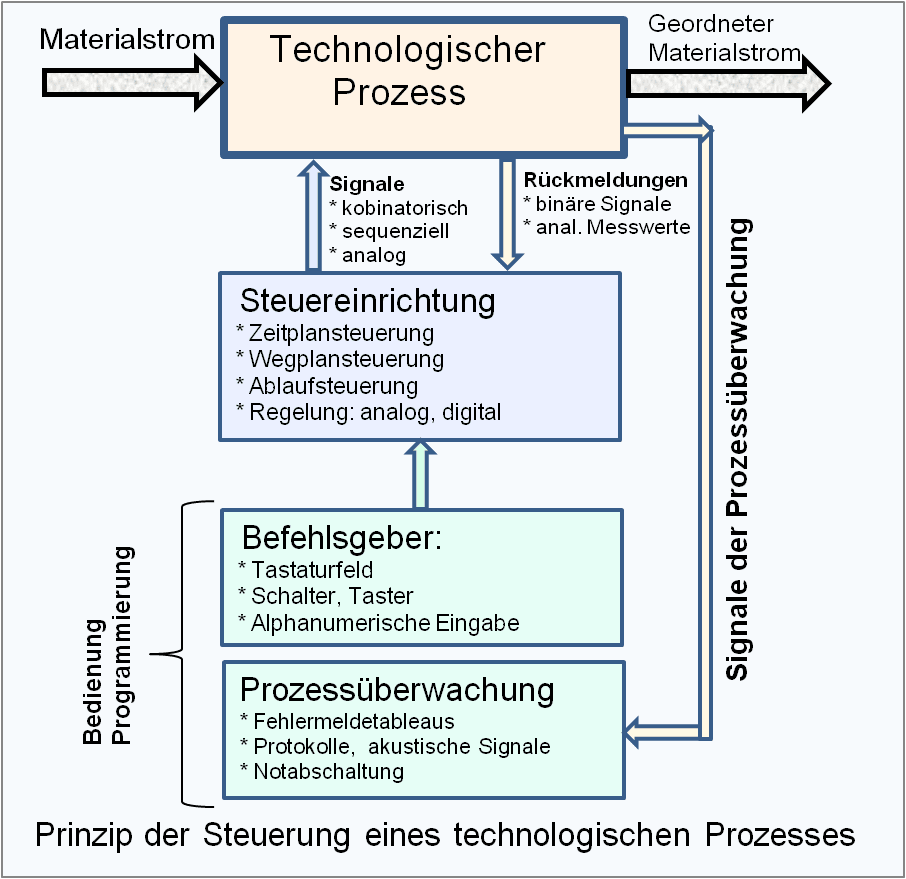

Von HeinrichKü - Eigenes Werk (Originaltext: Selbst gezeichnet), CC BY-SA 3.0 de, https://commons.wikimedia.org/w/index.php?curid=47488499

Intelligente Technologien, die auf KI, maschinellem Lernen und Big Data basieren, ermöglichen eine neue Dimension in der Anwendung von Regelungstechnik. Systeme sind fortschreitend selbstlernender und erschließen eine moderne Präzision, Effizienz und Flexibilität von Produktionssystemen. Beispiele für Anwendungen der Regelungstechnik im Rahmen der Industrie 4.0 sind:

Neben den zukunftsweisenden Anwendungen der Regelungstechnik im Rahmen der Industrie 4.0 bietet diese Technologie vor allem den Vorteil der Effizienz, Präzision und Sicherheit bei Produktionsprozessen. Sie reduziert den Bedarf an menschlicher Überwachung und Eingriffen und verbessert die Gesamtleistung von technischen Systemen. Dies trägt auch zur Vermeidung von schweren Unfällen und zur vorausschauenden Planung von Fertigungs- und Instandhaltungsmaßnahmen bei.

Präzises Messen, Abgleichen und Regulieren zahlt auch auf das Erreichen von Energie-Zielen ein; neben Ressourcen wie Strom oder Wasser werden durch den Einsatz von Regelungstechnik auch Rohstoffe eingespart, da Über- und Fehlproduktionen und Nacharbeiten vermieden werden können.

Der Einsatz hochpräziser Regelungssysteme erfordert eine sorgfältige Planung und Ausgestaltung des zu regelnden Prozesses und dessen Peripherie. Dies kann zunächst zeit- und kostenintensiv sein. Zudem kann auch die Beschaffung von Sensoren, Reglern und Rückkopplungs-Komponenten eine Investition sein, die sich erst nach einem gewissen Zeitraum amortisiert. Dies sollte vorab durch eine Wirtschaftlichkeitsrechnung geprüft werden.

Hinzu kommen Pflege, Instandhaltung und technische Erneuerungen für teilweise komplexe Schaltsysteme, die als fortlaufende Kosten in Betracht gezogen werden müssen.

Entdecken Sie spannende Neuigkeiten aus den Bereichen Design, Maschinenbau, Instandhaltung, Beschaffung sowie Sicherheit & Schutz

Die Regelungstechnik setzt sich aus seinen Hauptkomponenten sowie den typischen Konzepten zusammen, die sich im Kern - dem Regelkreis- wiederfinden.

Zu den Hauptkomponenten zählen:

Als wichtige Konzepte in der Regelungstechnik zählen die Feedbackschleife, die Stabilität und die angewandte Regelstrategie.

Die Stabilität gibt Auskunft über die Fähigkeit des Systems, nach einer Störung wieder in einen geregelten Zustand zu gelangen. Bei der Regelstrategie handelt es sich um die Art und Weise, wie Korrekturmaßnahmen eingeleitet werden. Es wird unterschieden zwischen P-, I-, D- und PID-Regelung bzw. -Korrektur:

Moderne Entwicklungstools inklusive Single-Board Computer ermöglichen eine präzise und individuelle Modellierung und Analyse von Regelkreisen.

Die Regelungstechnik ist fortwährend um die Entwicklung robuster und optimierter Systeme bemüht, was durch die Integration von Echtzeitdaten und maschinellem Lernen zu intelligenten und immer autonomer arbeitenden Lösungen führt, die in der Industrie 4.0 ihre Anwendung finden. Ein konkretes Beispiel hierfür ist der Industrieroboter, der selbständig monotone und gefährliche Arbeiten übernimmt.

Kosten können durch verkürzte Entwicklungszeiten gesenkt werden, immer häufiger kann die Herstellung von Prototypen durch den Einsatz von Simulation entfallen.

In der Regelungstechnik wird eine Vielzahl von Entwicklungstools eingesetzt, um den Entwurf, die Simulation, die Analyse und die Implementierung von Regelungssystemen zu unterstützen. Als Beispiel seien MATLAB, LabVIEW oder dSPACE genannt.

Informieren Sie sich gerne über verwandte Technologie oder Produkte in unseren Leitfäden zur Prozessautomatisierung, die Integration von SPS-Steuerungen oder die Steuerungstechnik in der Industrie allgemein.